Primeiro, fai unha breve introdución á aramida e ao PE.

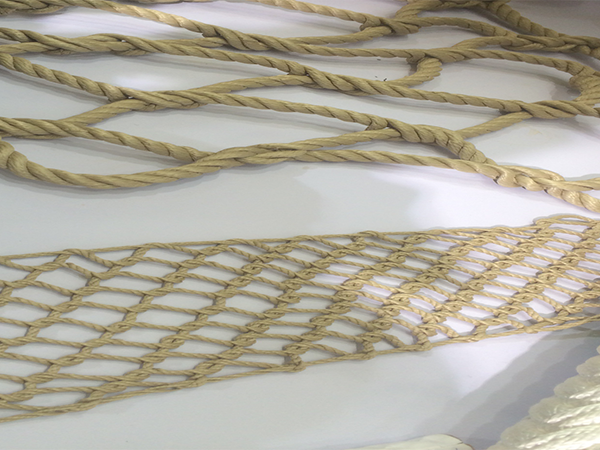

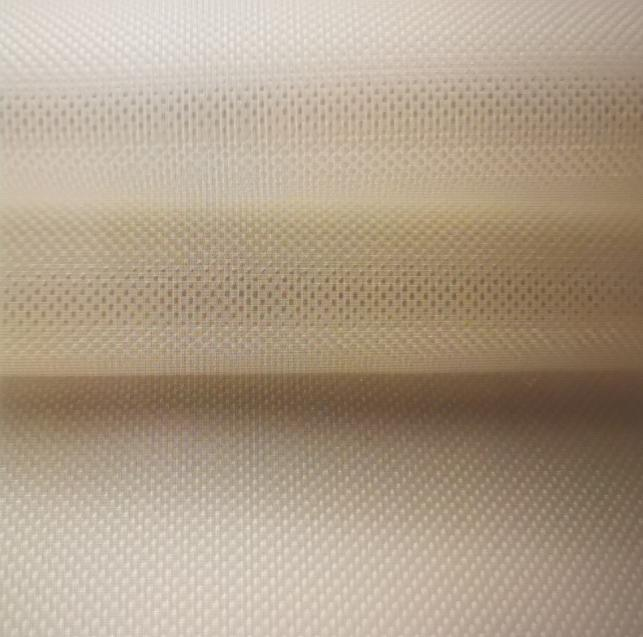

Equipos de fibra de aramida A aramida, tamén coñecida como Kevlar (o nome químico é ftalamida), naceu a finais da década de 1960. É un novo tipo de fibra sintética de alta tecnoloxía, que ten alta resistencia á temperatura, resistencia aos ácidos e aos álcalis. Peso lixeiro, alta resistencia e outras vantaxes, foi amplamente utilizada en equipos de protección a proba de balas, equipos de construción e electrónicos e outros campos.

Pero a aramida tamén ten dúas deficiencias fatais:

1) Degradarase ao atoparse cos raios ultravioleta; é doado de hidrolizar, mesmo se se almacena nun ambiente seco, absorberá a humidade do aire e hidrolizarase gradualmente.

Polo tanto, os chalecos antibalas e os insercións antibalas de aramida non son axeitados para o seu uso a longo prazo en ambientes ultravioleta e húmidos, o que reducirá considerablemente o seu rendemento protector e a súa vida útil. Ademais, a baixa estabilidade e a curta vida útil da aramida tamén limitan a súa aplicación posterior no campo dos chalecos antibalas.

O prezo da aramida de alta calidade tamén é superior ao do PE, que pode ser entre un 30 % e un 50 % máis caro. Na actualidade, os produtos a proba de balas que usan aramida diminuíron gradualmente e comezaron a ser substituídos por produtos a proba de balas de PE. A menos que se atope nun ambiente especial ou teña requisitos especiais, como as altas temperaturas de Oriente Medio, recoméndase usar equipos a proba de balas de material PE.

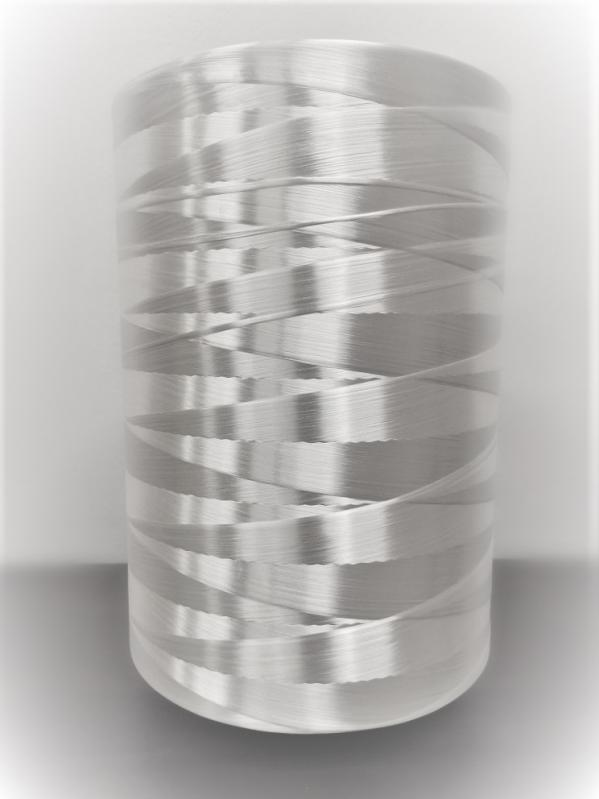

1. O PE mencionado anteriormente nos equipos de fibra de PE en realidade refírese ao UHMW-PE, que é polietileno de peso molecular ultraalto. É unha fibra orgánica de alto rendemento desenvolvida a principios da década de 1980 e que hoxe en día se coñece no mundo xunto coa fibra de carbono e a aramida. Tres fibras de alta tecnoloxía. As bolsas de plástico que empregamos na nosa vida diaria son en realidade produtos de polietileno, que teñen unha estabilidade moi alta e son extremadamente difíciles de degradar, o que causa unha grave contaminación ambiental. Pero é precisamente por esta característica que se converteu nun material ideal para fabricar armaduras corporais. Ademais, ten as características de resistencia a baixas temperaturas, resistencia aos raios UV e resistencia á auga.

En termos de defensa contra balas de baixa velocidade, a resistencia balística da fibra UHMW-PE é aproximadamente un 30 % maior que a da fibra de aramida;

En termos de defensa contra balas de alta velocidade, a capacidade a proba de balas da fibra UHMW-PE é de 1,5 a 2 veces maior que a da fibra de aramida, polo que o PE está recoñecido actualmente como o material a proba de balas de maior calidade.

Non obstante, o UHMW-PE tamén ten algunhas deficiencias: a súa resistencia ás altas temperaturas é moito menor que a da aramida. A temperatura de uso dos produtos a proba de balas de UHMWPE debe controlarse dentro dos 80 °C (o que pode cumprir os requisitos de temperatura do corpo humano e do equipo: resistencia á temperatura de 55 °C). Unha vez que se supera esta temperatura, o seu rendemento diminuirá rapidamente e, cando a temperatura alcance os 150 °C ou superior, fundirase. Os produtos a proba de balas de aramida aínda poden manter unha estrutura estable e un bo rendemento de protección nun ambiente de alta temperatura de 200 ℃. Polo tanto, os produtos a proba de balas de PE non son axeitados para o seu uso en ambientes de alta temperatura.

Ademais, a resistencia á fluencia do PE non é tan boa como a da aramida, e os equipos que usan PE deformaranse lentamente cando se someten a unha presión continua. Polo tanto, os equipos como os cascos que teñen formas complexas e necesitan soportar a presión durante moito tempo non poden estar feitos de PE.

Ademais destas características, o prezo do PE é moito menor que o da aramida, como se mencionou anteriormente.

En xeral, o PE e a aramida teñen as súas propias vantaxes e desvantaxes. Non obstante, hoxe en día úsase máis o PE como capa antibalas. Aínda é necesario elixir o equipo antibalas que mellor se adapte á situación real.

Data de publicación: 20 de agosto de 2021